从实验室到工业规模,发酵罐设计的主要挑战

发布时间:

2025-08-15

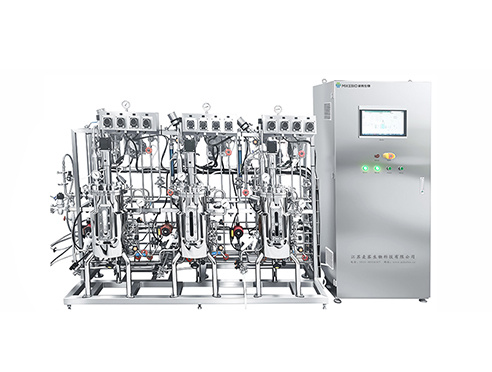

随着生物技术的不断发展,发酵技术在医药、食品、环保及能源等领域的应用越来越广泛。发酵罐作为发酵过程的核心设备,其设计直接影响着微生物生长代谢的效率以及产品的产量与质量。然而,将实验室规模的发酵系统扩展至工业规模并非简单的“放大”,其中涉及复杂的工程技术与生物过程耦合问题。本文将系统探讨从实验室到工业规模过程中,发酵罐设计所面临的主要挑战。

一、尺度放大的基本原理与复杂性

实验室规模的发酵一般在1–10升的小罐中进行,易于控制温度、pH、溶氧等参数。但工业规模往往需要几十到几百立方米的罐体。虽然在理论上可以通过保持特定参数(如功率/体积比、混合时间、氧传递系数等)恒定来实现放大,但实际操作中由于流体动力学特性的非线性放大,效果常常并不理想。

1.1 非线性放大效应

在小规模发酵罐中,流场分布、气液接触面、传质速率等较易控制。而放大后,由于体积增长远大于表面积的增长,导致单位体积的传质效率下降。例如,氧气在大型发酵罐中难以均匀分布,可能出现溶氧不足甚至“死角”,影响微生物生长和代谢。

1.2 边界层效应的增强

在小规模中,壁面效应对整体过程影响有限。但在大型设备中,由于搅拌桨直径的增加和流速不均,壁面附近可能形成厚重的边界层,阻碍热量和物质传递,造成罐体内温度和物质浓度的不均匀分布。

二、传质与混合的挑战

工业发酵的核心在于高效的气-液传质和液-固混合。氧气作为许多好氧微生物的重要营养因子,其供给能力成为设计的关键。

2.1 氧转移速率(OTR)限制

实验室发酵罐中通过高转速和强气流可以轻松满足微生物的需氧量。但在工业罐中,由于搅拌能耗显著增加,通常不能采用相同比例的搅拌强度。因此,如何在能耗可控的前提下提高氧转移系数(kLa)成为一大难题。常见方法包括使用多级搅拌桨、提高空气压力或采用纯氧等,但这都意味着设备复杂度和运行成本上升。

2.2 混合时间增加

混合时间是衡量物质在罐体内均匀分布所需时间的一个重要参数。随着体积增大,混合时间呈指数级增长,这将导致反应物和营养物质分布不均,使微生物暴露在不同“微环境”中,产生代谢异质性,降低产品一致性。

三、热量管理问题

微生物发酵过程通常伴随大量热量释放。实验室设备中散热较为容易,通过夹套或盘管冷却即可控制温度。但在工业罐中,热量分布不均与冷却系统效率不足常常导致温度梯度,影响菌体生长。

3.1 热积累与冷却效率不足

尤其在高密度发酵或产热剧烈的反应过程中,局部热积累可造成微生物热失活。要解决此问题,工业设备需要更复杂的冷却系统设计,例如内置螺旋冷却管、多段冷却夹套等,同时必须优化冷却介质的流速与温度分布。

3.2 温度控制系统的响应时间

大型罐体热惯性大,一旦温度波动,系统响应滞后,难以及时调整。这就要求传感器布局更科学,控制系统更精准,并具备预测调控功能。

四、在线检测与过程控制的挑战

发酵过程是典型的非线性、多变量系统。在小规模时,常依赖手动采样与实验室分析。但工业化生产中,实时、精准的在线监控显得尤为重要。

4.1 传感器精度与耐用性

在高温、高压、强腐蚀性环境下,传统传感器容易失效或漂移。例如pH电极、溶氧探头等在长时间运行中可能面临膜污染、电解液蒸发等问题。因此需要开发更加稳定耐用的传感器系统,并定期校准维护。

4.2 控制策略复杂化

由于系统规模变大,传感器信号存在传输延迟,加之过程自身波动性增强,使得传统的PID控制策略难以胜任。现代工业发酵越来越多地引入先进控制方法,如模型预测控制(MPC)、模糊控制、人工智能调节等,以实现高效稳定运行。

五、材料与结构设计问题

工业级发酵罐的体积和重量都显著增加,对材料的力学性能、耐腐蚀性、表面光洁度提出了更高要求。

5.1 结构强度与稳定性

由于发酵罐通常为高径比较大的立式圆筒结构,在运行中承受较大内压与搅拌载荷,结构必须足够稳固。应力集中点如罐底、搅拌桨轴承、接管口等位置需特别加强设计。

5.2 材料选择

罐体材料需满足无毒、耐酸碱、耐高温、可清洗等要求。常用材料如316L不锈钢,但对于某些特殊发酵(如有机溶剂发酵)还需选用钛合金、玻璃衬里钢等。表面处理方面也需确保足够光洁(Ra<0.4 µm),以避免微生物残留和污染风险。

六、清洗与灭菌的困难

CIP(就地清洗)和SIP(就地灭菌)是现代发酵设备不可或缺的功能。随着规模增大,管道复杂度提升,清洗死角和灭菌盲区问题凸显。

6.1 死角设计问题

搅拌轴、取样口、通气口等位置容易成为清洗死角。设计时应尽可能避免凹槽、盲管等结构,同时使用高效旋转喷球等设备以确保全面覆盖。

6.2 灭菌参数控制难度

大型发酵罐灭菌过程需要精确控制蒸汽温度、压力与作用时间,并保证各点均达到设定灭菌条件。这要求良好的蒸汽分布系统和温度分布模型支持。

七、结语

从实验室规模到工业生产,发酵罐的放大不仅仅是设备尺寸的扩大,更是工程技术、生物工艺和自动化控制等多学科的深度融合过程。放大过程中,需综合考虑传质、混合、热交换、材料结构以及过程控制等方面的问题。面对这些挑战,未来的发展方向应包括数字孪生技术的引入、智能化控制系统的建设、高性能新材料的应用,以及更先进的计算流体力学(CFD)模拟手段,以实现高效、稳定、可持续的工业发酵系统。

最新新闻

2025-08-15

从实验室规模到工业生产,发酵罐的放大不仅仅是设备尺寸的扩大,更是工程技术、生物工艺和自动化控制等多学科的深度融合过程。放大过程中,需综合考虑传质、混合、热交换、材料结构以及过程控制等方面的问题。面对这些挑战,未来的发展方向应包括数字孪生技术的引入、智能化控制系统的建设、高性能新材料的应用,以及更先进的计算流体力学(CFD)模拟手段,以实现高效、稳定、可持续的工业发酵系统。

2022-05-13

发酵系统其实它平常主要用在液体菌种的科研、出产、制种和工厂化的大范围出产单位傍边的,并且还用于多种微生物的培育,含食用菌活性成分的食物出产以及各种奶制品的活性因子出产傍边的,所以说它的运用范围十分的普遍,平常在菌丝体。

2022-04-27

实验室发酵罐其实它平常主要用在液体菌种的科研、出产、制种和工厂化的大范围出产单位傍边的,并且还用于多种微生物的培育,含食用菌活性成分的食物出产以及各种奶制品的活性因子出产傍边的,所以说它的运用范围十分的普遍,平常在菌丝体。